Faire circuler plusieurs centaines de trains par jour, repose sur le fonctionnement le plus doux et harmonieux possible de tout un système. Des trains eux-mêmes à la signalisation, aux infrastructures, à l’exploitation, la régulation, la vente ou encore la gestion des gares. Le but de tous ces acteurs, est de garantir que les rouages de ce système tentaculaire, soient et restent parfaitement huilés. C’est à dire que le moindre petit grain de sable ne prenne pas de proportions démesurées, et remette en péril tout l’équilibre dudit système. Or on le voit bien, que l’on soit voyageurs ou acteurs du ferroviaire, il y a des grains de sable qu’il est parfois plus difficile de contenir et de maintenir invisibles, que d’autres. Cela ouvre la porte sur les coulisses de ce système : une véritable toile où tous les métiers sont liés, où aucun n’est plus important que l’autre. Comme les maillons d’une chaîne tous indispensables, où des dizaines d’agents travaillent les uns AVEC les autres, les uns POUR les autres, sans parfois jamais se rencontrer.

Alors à l’heure où le TGV du futur, le TGV-M, effectue ses essais de mise au point et d’homologation, penchons nous sur une révolution qui l’accompagne : la maintenance prédictive. Comment en est-on arrivé là ? Qu’est-ce qu’elle signifie concrètement ? Comment ça marche ? Autant de points que nous allons essayer de comprendre ensemble. Je précise tout de suite à toutes fins utiles, que nous n’allons évidemment rien révéler de bien nouveau, mais nous allons creuser ce que différents articles et reportages ont déjà pu soulever pour comprendre comment s’articule cette nouvelle philosophie de concevoir la maintenance des trains, et en quoi, au final, elle constitue l’évolution logique des principes utilisés depuis plus de 40 ans. Nous allons voir qu’y compris en matière de maintenance, TGV-M a l’ambition de conserver ce qui fonctionne le mieux, mais de le réinventer dans sa mise en œuvre pour être plus que jamais, en accord avec les enjeux actuels et futurs.

Constitution, gestion prévisionnelle et opérationnelle d’un parc de matériel roulant

Pour avoir des trains à faire circuler, il faut disposer des ressources nécessaires, et notamment, d’un train (évidemment). Là, pour se comprendre et parler le même langage, on va commencer par établir une base sémantique. On parlera de « train » pour qualifier la circulation, pas le véhicule (comme je viens pourtant de le faire). Un train circulant de A vers B a donc une desserte (des horaires, un sillon…). C’est, au fond, ce que l’on commercialise, qu’il soit question de voyageurs ou de marchandises d’ailleurs, et peu importe la couleur de l’entreprise qui les exploite. C’est, typiquement, ce que vous lisez sur les billets que vous achetez, ou ce que l’on entend dans les annonces en gare : « TGV INOUI 8088 St Malo > Paris Montparnasse ». On se doute alors que ce n’est pas le train physique qui porte la numérotation 8088, ce n’est pas la rame « immatriculée » 8088 (qui d’ailleurs, n’existe pas), mais bien le trajet, la circulation (qui, elle, existe bel et bien). Pour assurer ce train, on a besoin de ressources humaines (conducteurs, chefs de bord, baristas…) mais aussi de matériel roulant ferroviaire. On va simplifier un peu les choses et ne pas faire de distinction entre le convoi et sa composition . Ainsi, on va prendre la liberté d’utiliser les termes « rame » ou « élément » comme synonymes.

A dérouler pour aller plus loin…

Si on voulait pinailler, on dirait que la rame peut être composée de locomotives, de voitures, ou dans le cas de matériel automoteur (comme c’est la tendance actuellement), d’un ou de plusieurs éléments. C’est typiquement le cas des matériels roulants à grande vitesse (TGV INOUI, OUIGO, Frecciarossa, AVE…), ou de ceux du réseau RER parisien et de la majorité du parc TER régional pour ne citer qu’eux. Les éléments automoteurs ont la particularité d’être des « blocs » indéformables. Leurs différentes caisses ne sont pas dissociables comme on composerait un train de voitures de voyageurs ou de wagons de marchandises (un peu comme on jouerait au petit train électrique). Dans le cas où plusieurs éléments sont attelés ensemble pour former une rame plus longue, on parlera alors d’une Unité Multiple (UM). Là, chaque élément sert à augmenter la capacité du convoi, mais participe également à ses performances (traction/freinage). Oui, quand vous empruntez un train en Unité Multiple de 2, 3 voire 4 éléments automoteurs (comme ça existe parfois sur certains matériels régionaux), tous les éléments sont en service et fonctionnent en même temps. Les freins bien sûr, mais aussi les moteurs. Et soit dit en passant, ça fonctionne aussi avec certaines locomotives. Tout est comme « télécommandé » depuis une seule cabine, avec un seul agent de conduite. Et ce, même si la composition globale peut comporter 4, 6 voire 8 cabines !

Cela nous amène donc, si l’on fait cette distinction, à différencier les termes « rame » et « élément ». Une rame se compose alors d’un ou de plusieurs éléments, pour constituer la composition qui assure un train. Mais dans le cadre de cet article, nous allons prendre la liberté d’utiliser ces termes comme relatifs synonymes.

Pour que le train circule, il faut donc associer du matériel roulant à une circulation : une rame que l’on va se limiter à constituer ici d’un ou de plusieurs éléments. Mais pour cela, il faut que ce matériel soit disponible, donc techniquement apte à assurer son service commercial. C’est à dire, avant tout, qu’il soit capable de circuler en garantissant la sécurité des personnes qui s’y trouveraient : personnel de bord et voyageurs. Quand on a un seul train à assurer, l’exploitant achète (ou loue) le matériel nécessaire et juste suffisant. On pourrait donc être amené à n’envisager qu’un seul convoi. Sauf qu’il faut prendre en compte le fait que parfois, ce matériel peut tomber en panne, ou devoir être révisé (comme une voiture). Dans ces situations, avoir un matériel de remplacement disponible permet d’éviter tout simplement la suppression du train. Comme quand on vous prête une voiture de courtoisie, le temps que la vôtre soit réparée par exemple.

Transposons maintenant cela à plusieurs centaines de circulations par jour. Cela demande un nombre de rames disponibles considérable. Et c’est sans même parler de l’adaptation de l’offre à la demande ! Typiquement, quand beaucoup de monde souhaite emprunter un train en particulier (vacances scolaires, grands week-ends…), il peut être intéressant d’en augmenter la capacité pour être en mesure de transporter un maximum de monde. Là, on ajoute des voitures (comme avec les trains « Corail », ou comme ce sera – techniquement – possible avec TGV-M). Si ce n’est pas possible, comme avec des éléments automoteurs, on en attelle plusieurs entre eux, en UM. Mais cela veut donc dire que le nombre d’éléments composant notre parc de matériel roulant, doit être bien supérieur au nombre de trains à assurer ! Et même si l’on a l’ambition d’assurer toutes ses circulations en UM de 2 éléments pour doubler la capacité d’une ligne, cela demande le double de matériel roulant disponible. Et si un élément devient indisponible, on assiste à des réductions de composition, donc à avoir moins de place pour loger le même nombre de personnes… Et cela peut devenir compliqué…

Le reste du temps, si la demande ne justifie pas une telle capacité, il faut pouvoir stocker ce matériel inutilisé. Pour éviter d’avoir du matériel inutilisé (ce qui coûte au final très cher puisque le matériel ne « rapporte » rien – on l’a bien vécu pendant la période COVID), on peut en profiter pour faire ce qui est impossible quand le matériel circule, donc planifier des opérations de maintenance plus longues, ou pour le prêter/louer à d’autres lignes qui peuvent en avoir besoin (renfort, remplacement de matériel en panne ou en réparation…).

On touche alors du doigt toute la problématique de l’adéquation entre les effectifs au sein du parc du matériel roulant, et son utilisation : répartition entre différents sites d’attache, prêts de matériel pour renfort…

Bref, on comprend aisément qu’une des clés pour que tout fonctionne correctement, c’est l’organisation de la maintenance des rames. Il faut que celles prévues d’être utilisées puissent l’être en temps et en heures. Sans cela, une ressource matérielle indisponible que l’on ne peut pas remplacer, c’est :

- un train qui circule en capacité réduite (1 élément au lieu de 2 par exemple) au « mieux »,

- un train supprimé, au pire.

Dans les deux cas, cela génère une occupation supérieure du train circulant en capacité réduite, ou des autres trains en cas de report. Ce n’est évidemment ni confortable pour les voyageurs, ni facile à gérer pour l’exploitant. Pour éviter cela, on a plusieurs options.

L’évolution des pratiques en matière de maintenance

Intuitivement, la première approche de la maintenance que l’on a, c’est que quand un système (ferroviaire ou non d’ailleurs) tombe en panne, on le répare (si possible) ou on le remplace. Ça, c’est la maintenance dite « curative ».

Par exemple :

Je possède une lampe dans mon salon.

L’ampoule grille.

Je remplace l’ampoule.

C’est bien. C’est un bon début. Mais cela ne suffit pas. Car le temps de la réparation, vous n’avez potentiellement plus de lumière chez vous, et c’est embêtant, surtout si vous décidez de réparer votre lampe en pleine nuit. A l’échelle d’un train, on ne peut pas attendre qu’il tombe en panne en pleine ligne avec des voyageurs à bord (1 ou 3000, même combat), pour se questionner sur son état de santé, et pour le réparer. Et encore, je ne parle même pas d’avoir en stock chaque pièce de rechange.

D’ailleurs, avez-vous, chez vous, des ampoules de rechange pour toutes vos lampes ? Ou attendez vous qu’une grille, pour vous rendre compte que vous n’en avez plus, et aller en acheter ?

Vous imaginez si on appliquait uniquement ce principe à la maintenance des trains ? La quantité de pièces nécessaires, la quantité de références (en fonction des types de trains, des constructeurs…), et la taille des lieux de stockage, sans parler de la gestion logistique de tout cela !

Les propriétaires de véhicules routiers le savent. Pour éviter le coup de la panne, le constructeur de leur véhicule a établi un « pas de maintenance » : tous les 20000 km ou tous les 2 ans (par exemple), le véhicule doit être révisé. Là, une série de contrôles est faite. Des éléments sont changés en prévision de leur fin de vie, car on a estimé que « 2 ans ou 20000 km » correspondait à un stade où, sur un échantillon de composants, une majorité cessait d’avoir un fonctionnement correct.

Cela peut aussi être une stratégie commerciale de la part du fournisseur, pour s’assurer des commandes régulières et entretenir son marché. On parle donc bien ici du principe d’obsolescence programmée. Ça existe, oui, ayons en conscience, mais on ne va pas s’étendre sur le sujet.

Pour les véhicules ferroviaires, c’est la même chose. On peut définir des pas de maintenance, des intervalles, au bout desquels un matériel roulant devra nécessairement passer en atelier. Une liste d’opérations est alors à suivre (vérifications, remplacements…), sans attendre que la panne arrive, car on a estimé que c’était le bon moment pour les traiter par rapport à la durée de vie des composants.

C’est la maintenance préventive : on remplace les éléments en prévention de leur fin de vie imminente.

Dans l’idée, le constructeur de chaque composant prévoit la durée de vie de son produit. En recoupant les durées de vie de tous les constituants du train, on regroupe les opérations à effectuer simultanément, en différents pas de maintenance. On peut alors décliner cela de deux façons :

- au potentiel de la rame (tous les X kilomètres parcourus),

- au potentiel de l’organe (tous les X cycles de fonctionnement).

Pour reprendre notre exemple :

L’ampoule de ma lampe de salon a une durée de vie estimée par son fabricant à 20000 h d’éclairage.

A l’approche des 20000 h d’utilisation, je sais qu’elle approche théoriquement de sa fin de vie. Je la change en prévision.

Ça, ça semble plutôt pas mal. C’est vrai : on change l’ampoule avant qu’elle cesse de fonctionner naturellement. On peut ainsi prévoir les opérations à effectuer sur les différentes lampes que l’on a chez soi. Et ça peut permettre de s’organiser pour planifier et anticiper un remplacement de l’ampoule, dans une période où la lampe n’est pas utilisée. Dit autrement, on planifie l’opération de maintenance dans un creux d’utilisation du matériel, et cela devient quasiment transparent puisque le matériel n’avait pas vocation à être utilisé. Sauf que le revers de médaille est multiple (et c’est non exhaustif) :

- Les pannes ne sont pas détectées ni évitées. Toutes les ampoules n’ont pas une durée de vie de strictement 20000 h d’éclairage, même si c’est l’estimation du constructeur. Certaines durent plus longtemps, mais on ne peut pas garantir qu’au moins 1 ampoule pourrait cesser de fonctionner plus tôt, soit avant les 20000 h d’éclairage. Vibrations, différences de température, lot défectueux, casse accidentelle… Autant d’événements qui peuvent réduire la durée de vie d’un composant. Et là, on se retrouve dans le cas d’une maintenance curative nécessaire. Retour à la case départ…

- Même si l’ampoule était encore en état de fonctionner après ses 20000 h d’éclairage, elle est quoi qu’il arrive remplacée. Elle est donc mise à la poubelle alors qu’elle pouvait potentiellement fonctionner encore un peu (ou pas, mais ça, on ne le saura jamais). Et ça, c’est ni très éco-responsable, ni très économique.

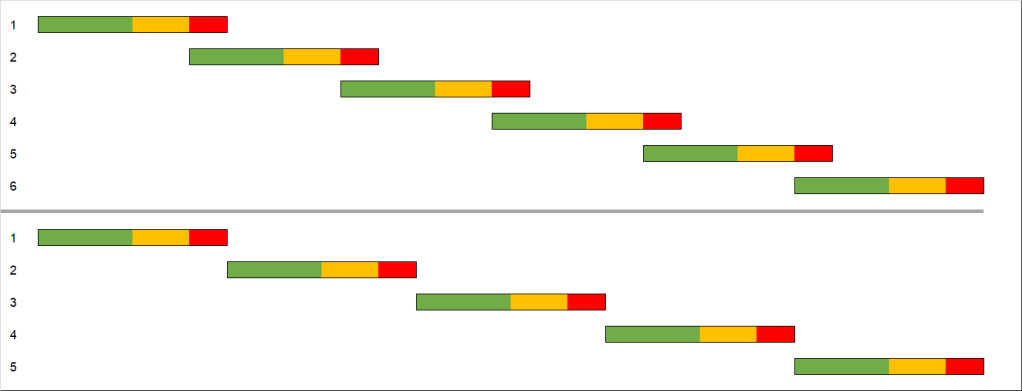

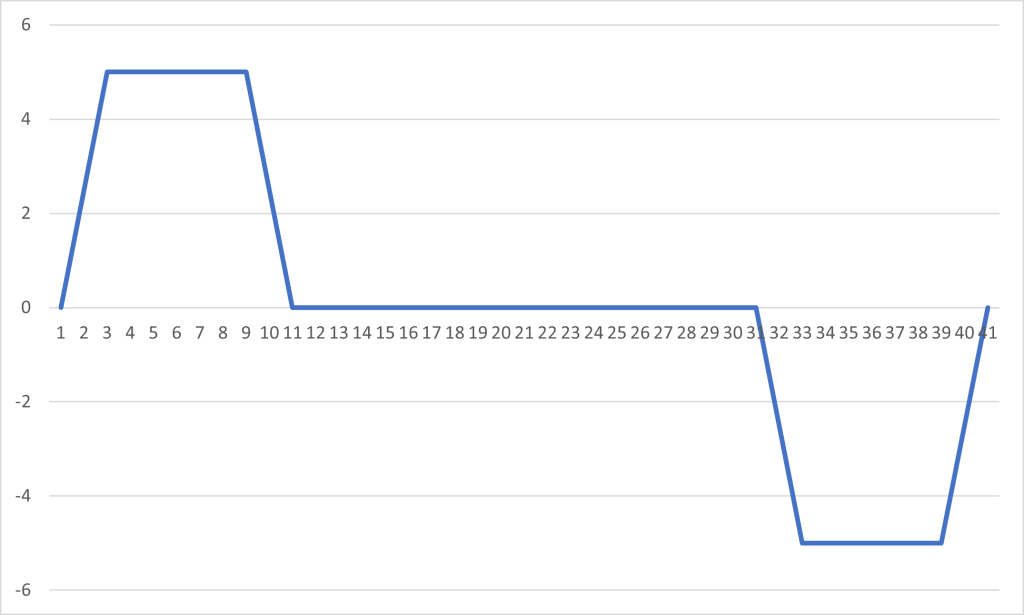

C’est comme si vous changiez les piles d’une télécommande dès qu’elles passent sous le seuil des 20% de charge. Vous perdez ainsi 1/5 de la vie de chaque pile, et utiliserez 6 piles de 100% à 20% alors que, dans le même temps, 5 auraient suffi, si elles avaient été utilisées jusqu’à décharge complète (voir graphique suivant).

Alors c’est peut-être peu, 1 pile. Surtout qu’une pile de télécommande dure généralement assez longtemps. Mais imaginez sur l’ensemble des télécommandes à l’échelle d’un pays, voire du monde…

- Imaginons une petite histoire.

Cette ampoule équipe donc une lampe de votre salon. Vous y disposez également d’un éclairage par spots intégrés au plafond, en parfait état de fonctionnement. Par contre, l’ampoule d’une lampe de chevet vient, elle, de rendre l’âme. Vous n’avez évidemment pas d’ampoule de rechange. C’est jour férié, aucune enseigne de bricolage n’est ouverte aux alentours. Vous avez besoin de remplacer cette ampoule, seule source de lumière de votre chambre. Et dans tout votre intérieur, la seule lampe que vous pouvez débrancher pour transporter dans votre chambre, c’est celle de votre salon. Oui, celle avec l’ampoule que l’on étudie depuis tout à l’heure. Alors vous n’avez pas vraiment le choix. Vous débranchez la lampe du salon (pas grave, les spots au plafond suffiront à éclairer la pièce le temps du « prêt » de la lampe à votre chambre) et vous l’installez provisoirement dans votre chambre. Autrement dit, vous avez dû réutiliser un équipement qui devait passer en maintenance, pour palier une autre panne. En un mot : dans l’urgence, vous vous adaptez. L’ampoule, qui a donc dépassé son pas de maintenance, se rapproche de sa durée de vie estimée par le constructeur (pouvant même aller jusqu’à la dépasser), et peut maintenant lâcher à n’importe quel moment ! En revanche, elle vous permet, en attendant, d’avoir de la lumière dans votre chambre. Alors oui, dans le meilleur des cas, l’ampoule fonctionne encore malgré le dépassement de la préconisation du constructeur. Mais pour combien de temps ? Bref, le cas se complique mais oui, vous pouvez vous retrouver dans des cas où l’élément que vous deviez passer en maintenance, se retrouve réengagé en service, ailleurs, pour pallier la panne d’un autre élément. Oui c’est transitoire, mais tout de même. Cela impliquera alors le passage en maintenance de 2 éléments : la lampe du salon pour remplacer son ampoule qui a dépassé sa maintenance préventive, et votre chevet pour remplacer l’ampoule hors service, à la façon d’une maintenance curative.

Vous me voyez venir ?

Sur un train, ça veut dire que votre rame peut finalement (dans certains cas) avoir été expédiée à l’autre bout de la France, annulant son rendez-vous de maintenance, pour compenser une autre défaillance de matériel.

Là, je tiens à être très clair pour éviter les interprétations hâtives.

Cela dépend de l’opération de maintenance en question. Il y en a que l’on ne peut évidemment pas reporter quand il est sujet de sécurité ou de points de confort essentiels. Mais cela veut dire que vous pouvez être contraints de faire repartir en service commercial une rame avec un siège cassé, 1 WC condamné (si d’autres sont bien accessibles) ou encore avec quelques prises hors-service, plutôt que de les réparer. Oui c’est embêtant, pas confortable, et oui les transporteurs sont sensibles à la satisfaction client (pas uniquement dans le ferroviaire, d’ailleurs), mais dans ce cas, on l’aura fait pour permettre de ne pas supprimer un autre train. Si vous pouvez donc reporter l’opération de maintenance, ça veut dire que vous allez devoir vous arranger pour faire revenir la rame au plus vite en centre de maintenance. Et ce, quitte à bouleverser la programmation que la rame d’origine devait suivre. Vous vous souvenez quand on parlait au début d’affecter du matériel à une circulation ? Eh bien à nouveau, retour à la case départ ! Si la rame affectée initialement est cassée, et qu’on doit rendre la rame de remplacement pour maintenance, on doit alors remettre à plat l’affectation de plusieurs rames du parc pour concilier toutes ces contraintes. Et dans certaines périodes de fortes sollicitations ou avec de nombreux incidents (typiquement dans le cas de plusieurs heurts de bestiaux, ou, en été, avec la sollicitation intense des climatisations), cela réduit les effectifs au sein du parc : plus forcément de rames de remplacement, et beaucoup de rames en maintenance (donc pas de possibilités d’en accepter de nouvelles dans les plannings). Avez-vous déjà essayé d’envoyer votre voiture personnelle au garage entre juillet et août ? Ici, c’est la même chose, on parle alors de « tensions » au sein du parc : les effectifs disponibles ne suffisent plus (ou tout juste) pour couvrir l’ensemble de la demande. Et on peut être contraint d’emprunter du matériel à d’autres entités, de louer des rames à d’autres régions, ou tout simplement de réduire le plan de transport, c’est à dire le nombre de trains qui circulent chaque jour. Tout ça pour des sangliers et des climatisations hors service…!

Et entre nous, c’est aussi valable pour les effectifs en ressources humaines !

Là, on touche du doigt toute la complexité du travail des gestionnaires de moyens et gestionnaires de flottes. Il consiste à pallier tous les petits désagréments, en conciliant les rendez-vous de maintenance impératifs, en décalant ceux qui peuvent l’être, si un matériel roulant doit être réutilisé de façon imprévue, pour en remplacer un autre. Un sacré casse-tête !!

Ce qui ne serait pas trop mal, pour revenir dans notre salon, c’est de pouvoir régulièrement interroger chaque ampoule sur son état de santé : Tu vas bien ? Oui ? Alors tu restes montée sur ta lampe. Tu te sens mal ? Tu penses que tu vas lâcher sous peu ? Ok, je prévois de te remplacer au plus vite dans un creux de ton utilisation, juste avant que tu tombes en panne.

On pourrait alors prédire la fin de vie de l’ampoule ?

La maintenance prédictive

Oui, enfin c’est du moins ça, le principe de la maintenance prédictive. Celle dont on parle quand on fait référence aux innovations du TGV-M.

Dans le fond, on l’a tous déjà fait. On a tous déjà eu un appareil électroménager, une vitre de voiture, un jouet d’enfant, qui s’est mis, un jour, à avoir un fonctionnement moins « parfait » que d’habitude : un bruit de moteur qui force, un mouvement plus lent ou saccadé, un module sonore qui fait des bruits inhabituels, des ampoules qui faiblissent, un appareil qui chauffe un peu plus… Tout ce que nous percevons avec nos sens, permet à notre cerveau d’analyser puis de lancer l’alerte : l’appareil va bientôt tomber en panne. On ne peut pas dire à quel moment, mais on arrive à détecter que le fonctionnement n’est plus « nominal ». C’est un bon début, cela permet déjà d’émettre des alertes. C’est là que l’on va pouvoir se baser sur plusieurs références, pour essayer de « prédire » la durée de vie restante :

- des bases de données, des « abaques » qui auront été renseignées au préalable,

- des comparatifs avec les autres organes du même type, pour estimer un vieillissement relatif (pouvoir déterminer si l’organe en question s’use plus ou moins vite que ses semblables),

- des modèles mathématiques, des intelligences artificielles, qui se nourriront de toutes ces données pour faire des estimations.

A bord d’un train comme TGV-M, c’est exactement ce que l’on va faire. Ce que l’on perçoit dans la vie réelle comme des signes de fatigue d’appareils électroniques, est la traduction, la conséquence, de modifications de grandeurs physiques : température, tension, intensité et résistance électriques… Typiquement, un moteur qui « peine », doit fournir plus d’effort, et consommera plus de courant. Si on branche un ampèremètre dans le circuit du moteur, on observera une augmentation de l’intensité appelée.

Sauf qu’on ne peut décemment pas placer quelqu’un dans un train en permanence qui fasse le travail de perception avec ses 5 sens ou qui observerait des dizaines de voltmètres, d’ampèremètres et d’autres appareils de mesure, et qui puisse analyser tous ces résultats en temps réel. Il faudrait installer un véritable laboratoire à bord et plusieurs personnes, au final, un peu comme dans les rames de présérie qui circulent pour les essais et l’homologation du train.

Les sens de l’humain sont alors remplacés par des capteurs, qui vont recueillir plusieurs types de grandeurs physiques (et les convertir en courants électriques que l’on va pouvoir analyser). A chaque utilisation, on va (par exemple) pouvoir enregistrer la caractéristique de la donnée mesurée, et la comparer aux différentes références. Si la caractéristique ne change pas, c’est que l’état d’usure du composant n’a pas évolué. Si en revanche on constate une dégradation des grandeurs physiques qui caractérisent le fonctionnement de l’organe, c’est qu’il s’use. Par exemple, pour notre moteur électrique, si, à l’état neuf, il appelle un courant électrique de 2 ampères, et qu’au bout d’1 an, on mesure qu’il appelle désormais 3,2 ampères pour le même travail, c’est signe que quelque chose a changé. On peut alors creuser pour identifier la cause : usure du moteur, manque de lubrification du système en sortie ou blocage, générant plus de friction et demandant plus d’effort au moteur…?

Autre rapide exemple, une lampe de poche ! On a tous connu cette situation : un jour de coupure de courant, on sort la bonne vieille lampe de poche du tiroir, on l’allume et…oh surprise, l’ampoule s’éclaire très faiblement. Et effectivement, si on branchait un voltmètre dans le circuit, on verrait qu’il n’y a quasiment plus de courant qui circule. Quelque chose a bien changé. Mais quoi ? Est-ce l’ampoule qui fatigue ? La pile ? Ou autre chose ? Pour le savoir, il faut plus de données d’origines différentes.

Donc plus on va multiplier ces points de mesure dans tous les différents systèmes, plus on pourra identifier et localiser les apparitions de défaillances ou de points d’usure.

On peut alors déterminer 2 limites :

- la panne de l’élément, qui cesse de fonctionner,

- la non conformité du fonctionnement.

Dans le premier cas, la limite, c’est quand le composant lâche.

Dans le second cas, on va pouvoir considérer que le composant est à changer quand il ne permet plus, par exemple, de remplir les exigences du fonctionnement nominal d’un organe. Ne vous inquiétez pas, on va illustrer ça, cette fois-ci avec un petit moteur électrique.

Imaginons le moteur électrique d’une porte. Quand on appuie sur un bouton, la porte s’ouvre. Une temporisation se met ensuite en place pendant 30 secondes, puis la porte se referme. Le moteur électrique tourne donc dans un sens le temps de l’ouverture, s’arrête, puis change de sens pour refermer la porte. Le début et la fin de la course de la porte sont progressifs.

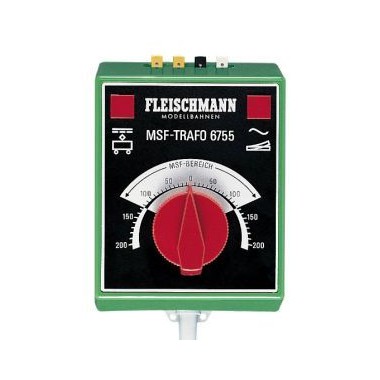

Comme quand un enfant joue au train électrique, pour faire avancer le train dans un sens, on tourne le variateur dans un sens, ce qui fait évoluer la vitesse. Pour le faire rouler dans le sens inverse, on tourne le variateur dans…l’autre sens (vous l’aurez deviné), ce qui a pour effet d’inverser le courant. Et pour l’arrêter, on ramène le variateur à zéro. On lie donc directement la tension électrique, donc « le nombre de Volts », à la vitesse du train. Et le signe, c’est à dire selon si on se trouve dans les volts « positifs » ou « négatifs », correspond au sens de marche, induit par la rotation du variateur.

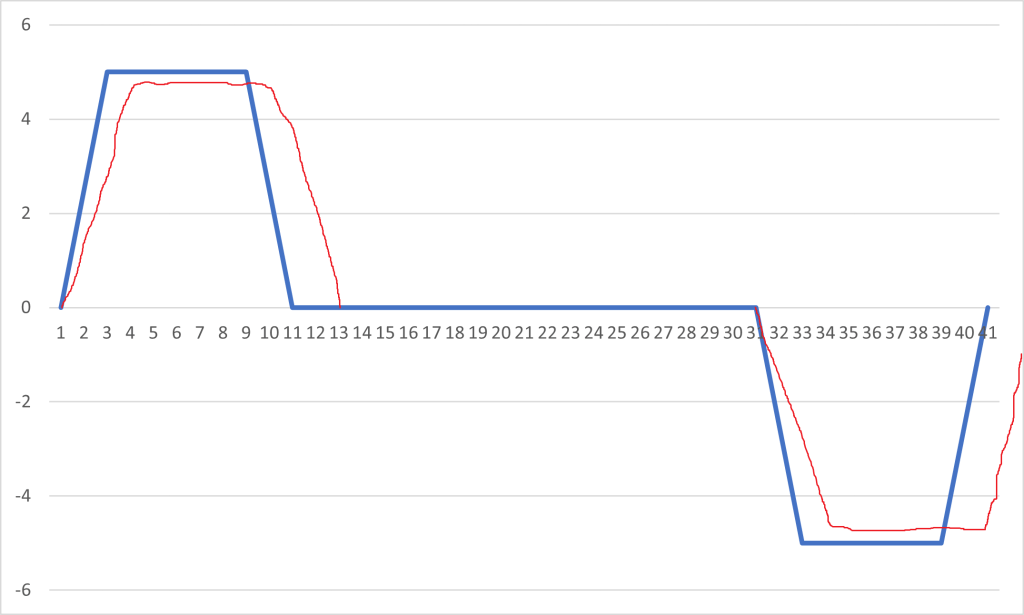

Pour faire simple, on va dire que la tension électrique aux bornes du moteur pour effectuer ce mouvement complet de porte, se modélise par une courbe de cette allure :

On distingue les différentes phases du mouvement, tant pour l’ouverture que la fermeture de la porte : démarrage du mouvement progressif, mouvement établi, fin du mouvement progressif. On remarque bien aussi la temporisation entre l’ouverture et la fermeture de la porte. J’ai, en revanche, arbitrairement placé l’ouverture dans le positif du graphique et la fermeture dans le négatif, cette illustration n’étant là que pour montrer un principe de raisonnement, et non une exactitude des valeurs.

Ça, c’est donc la caractéristique idéale du système. C’est bien entendu quand le système est neuf qu’il s’en rapproche le plus, sans pour autant être parfait.

On lit sur le graphique que la phase d’ouverture (comme celle de fermeture d’ailleurs), dure 10 secondes. On va dire pour l’exemple que le cahier des charges du train exige que l’ouverture et la fermeture de la porte soient réalisées en 10 secondes +/- 10%. Cela nous donne une latitude allant entre 9 et 11 secondes. Ça, c’est notre plage de tolérance.

L’usure du système au global va induire une détérioration progressive de ses éléments constitutifs internes : moteur (bobinages, roulements…), transmission, mécanisme d’ouverture (lubrification…), etc.. Cela va pouvoir engendrer une légère résistance à la rotation, un mouvement moins souple, plus saccadé, ce qui va à son tour induire, par exemple, une augmentation de l’intensité appelée par le moteur. Les signes de fatigue et d’usure de l’élément vont avoir des répercussions physiques, électriques, qui affectent les capacités et performances du moteur, qui vont être décelables dans sa caractéristique électrique. Au final, un moteur moins performant entrainera un mouvement moins précis, incomplet, ou encore…plus lent. Il se peut donc qu’au bout de quelques temps, l’ouverture de la porte se fasse en 12 ou 13 secondes…

Là, le moteur fonctionne toujours : la porte s’ouvre. Et le moteur n’approche sans doute pas de sa fin de vie. Mais le temps d’ouverture plus long rend le système non conforme à l’exigence, puisqu’on a dépassé la marge de tolérance. On va donc devoir identifier le souci en localisant son origine, pour y remédier. Si ça se trouve, le moteur se porte très bien, mais le système de la porte était juste légèrement grippé. Un remplacement de roulement ou un apport de lubrification pourrait peut-être suffire et permettre au moteur de retrouver un fonctionnement conforme à l’exigence, sans avoir à le remplacer. Jusqu’à présent, en maintenance curative ou préventive, cela imposait d’immobiliser la rame, d’ouvrir le système de la porte, de tester manuellement pour affiner le diagnostic. Cela prend non seulement du temps, mais en plus cela impose de sortir la rame de l’exploitation le temps de l’expertise et de la maintenance.

Cela veut donc dire que si on enregistre toutes ses caractéristiques électriques au cours de la vie d’un composant, et si on augmente le nombre de points de mesure, on va pouvoir observer comment l’usure se répercute sur l’ensemble du système, et ainsi localiser plus précisément l’origine du défaut. En croisant toutes ces données, on va donc pouvoir assimiler des caractéristiques physiques à un « état de santé » du système.

Pour illustrer cela avec une analogie simplifiée, c’est comme si on vous demandait de lever des haltères, et que l’on vous questionnait sur votre état physique puis qu’on notait la « performance » pour chaque mouvement.

Un seul objectif : tenir le plus longtemps possible en levant une masse maximale.

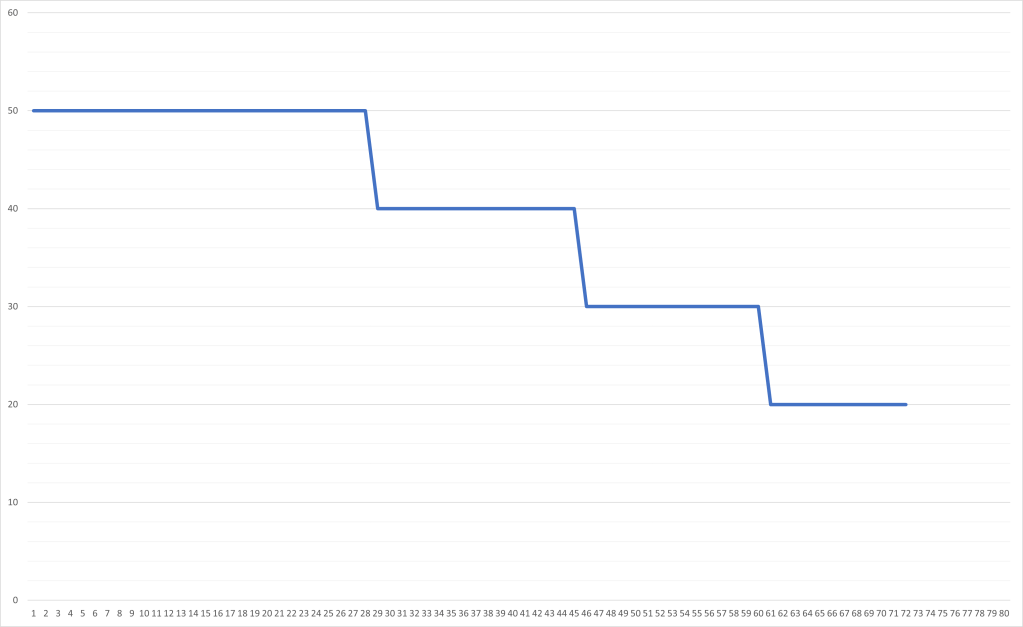

Autrement dit, on vous donne une certaine masse à soulever, disons 50 kg pour débuter. Au début (en fonction de votre capacité en lever de poids), vous allez y arriver sans trop de soucis sur les premières répétitions. Sauf qu’à la longue, l’exercice devient de plus en plus difficile. Vous peinez. Pour retrouver une certaine facilité à faire l’exercice, et ne surtout pas lâcher, vous devez changer la masse à soulever, pour une plus faible. Par exemple au bout de 28 répétitions, vous allez passer à 40 kg. Vous continuez, mais la fatigue revient petit à petit. Au bout de 45 répétitions, vous êtes obligés de descendre à 30 kg. Et ainsi de suite. Vous passez ainsi à 20 kg au bout de 60 répétitions jusqu’à ne plus en pouvoir. Vous abandonnez au bout de 72 répétitions au total. On note tous ces résultats.

Ainsi, en reproduisant la mesure sur plusieurs séances de sport (et en mettant de côté le fait que la reproduction de l’exercice procure un entrainement et permet normalement l’augmentation des performances), on arrive à faire une correspondance entre la masse soulevée et votre état de fatigue.

Quand vous levez 50 kg, vous êtes entre les répétitions 1 et 28, donc plutôt en pleine forme.

A 40 kg, vous êtes entre les répétitions 29 et 45. Ça va encore, mais la fatigue commence à se faire sentir.

A 30 kg soulevés, vous êtes entre les répétitions 46 et 60. C’est plus difficile, la fatigue prend le dessus.

A 20 kg levés, vous êtes entre la répétition 61 et votre maximum. Vous êtes dans un état de fatigue avancé, vous n’en pouvez plus, vous allez lâcher d’un moment à l’autre.

De cette façon, si on vous croise à la salle de sport, mesurer la masse que vous soulevez permet de vous situer sur cette base de données, donc d’estimer votre fatigue, et surtout le moment auquel vous allez lâcher. L’avantage, c’est que c’est adaptatif : si un jour vous êtes plus en forme que lors de la référence, vous allez tenir plus longtemps avec chaque masse, ce qui va décaler votre point d’abandon. Idem dans l’autre sens, si un jour vous commencez, non pas à 50 kg, mais à 40 kg, on peut s’attendre à ce que vous abandonniez plus rapidement. Parallèlement, en comparant les résultats d’une séance à l’autre, on saura dire si vous étiez plus ou moins en forme, ce qui vous permettra de creuser l’analyse pour déterminer l’origine de cette baisse de régime (manque de sommeil, alimentation…).

Comme pour le moteur électrique tout à l’heure, la performance devient alors le reflet de l’état de « santé ».

Ici, la masse soulevée devient l’image de votre fatigue et son évaluation en temps réel permet d’estimer le moment d’abandon, donc de pouvoir anticiper au moment juste pour vous remplacer dans l’effort et ainsi garantir l’efficacité exigée : on ne vous remplace pas de façon arbitraire sans tenir compte de votre état de fatigue, au bout d’un certain nombre de répétitions. Au final :

- on ne gaspille pas de ressource résiduelle,

- on n’investit pas prématurément sur une nouvelle ressource (comme pour les piles de la télécommande).

Pour la maintenance prédictive de notre moteur électrique, c’est exactement le même principe. On va chercher des grandeurs qui reflèteront l’état de fatigue du composant. En mesurant à l’instant T les grandeurs physiques extraites du moteur, on va non seulement avoir une traduction de l’état de santé du système qui en dépend, mais en plus, on va pouvoir estimer la durée de vie restante du système en se référant aux comportements connus pour des composants similaires.

En gros, on aura au préalable étudié le comportement et le fonctionnement du moteur sur toute sa durée de vie (par exemple pendant la mise au point du train, si vous voyez ce que je veux dire), et on aura enregistré les caractéristiques électriques. A tout instant, on pourra ainsi se référer à ces enregistrements (on aura constitué nos « abaques ») pour déterminer le moment de la vie du composant auquel on se situe. C’est un peu comme quand on détermine l’âge d’un chien en se référant à la croissance de ses dents : on sait qu’à tel âge, les incisives primaires du toutou sont soit à l’état d’éruption, de croissance, ont poussé, sont usées… Donc en partant d’un état de dentition sur un autre individu, on peut faire le fonctionnement inverse et déterminer son âge. C’est pas compliqué, pas de quoi aboyer…

Pour revenir à notre exemple, on a dit tout à l’heure que l’on pouvait déterminer plusieurs « limites » : la panne du composant, et sa non-conformité aux spécifications exigées (comme notre moteur électrique tout à l’heure, qui ouvre la porte en 13 secondes au lieu des 10 +/- 10% demandées au cahier des charges). C’est à dire que dans notre nouvel exemple sportif, si j’ai besoin de quelqu’un qui soulève au minimum 40 kg, je vais devoir le remplacer dans 2 cas :

- soit si la personne abandonne entre les répétitions plus tôt (une « casse », ça arrive…),

- soit (si elle semble suivre la caractéristique décrite au-dessus) avant qu’elle arrive à la répétition 45. Au delà, elle fonctionne toujours, certes, mais elle n’est plus en capacité de lever une masse de 40 kg et de répondre à mon exigence.

Dans le cas où la personne semblerait suivre une caractéristique différente, on doit être en capacité mathématique, à partir des premières mesures, de déterminer le nouveau point d’abandon.

Pour notre moteur électrique de porte, cela donne un remplacement :

- soit si le moteur casse,

- soit si ses performances ne permettent plus au mécanisme de fonctionner dans la plage de tolérance de toutes ses exigences (par exemple dès que le mouvement d’ouverture ou de fermeture dépasse les 11 secondes).

Dans les premiers cas, remplacer la personne qui abandonne plus tôt ou un moteur qui casse, revient presque à un cas de maintenance curative (voir « A dérouler pour allez plus loin »). Les seconds cas en revanche, s’apparentent à une opération de maintenance prédictive : je me base sur l’expérimental, en temps réel, pour estimer la durée de vie restante du composant, ou dans notre cas, pour estimer le moment à partir duquel le composant ne répondra plus aux exigences.

Là où une maintenance préventive dirait :

« une personne est prévue pour être capable de lever au moins 40 kg pendant environ 45 répétitions »

ou encore

« un moteur électrique est capable d’ouvrir une porte en 10 secondes pendant 100000 cycles »

engageant un remplacement systématique à l’approche de l’échéance, la maintenance prédictive détermine et adapte l’échéance en fonction de l’état de fatigue de l’élément mesuré en temps réel. Je dois donc anticiper et utiliser cette prévision d’obsolescence pour programmer une opération de maintenance avant que le composant ne soit plus conforme. C’est comme quand votre télécommande vous prévient que ses piles sont « bientôt déchargées », vous avez encore un peu de temps, ce n’est qu’une estimation, mais il va falloir songer à les remplacer.

A dérouler pour aller plus loin…

Dans l’absolu, même une casse (à première vue) inopinée présente des signes avant-coureurs, mais ceux-ci, très brefs, ne permettent sans doute pas d’anticiper suffisamment la casse. Typiquement, une ampoule qui rend l’âme à l’allumage, ne pouvait pas présenter de signe avant-coureur de défectuosité imminente, puisqu’elle était tout simplement éteinte. Par contre, on peut avoir détecté d’autres paramètres, des vibrations par exemple, ou de fortes variations de température, qui peuvent avoir été prises en compte en considérant qu’elle pouvaient dégrader l’ampoule en question.

C’est particulièrement visible dans le cas de la rupture d’une pièce métallique, par exemple lors d’un essai de dureté, ou « essai de traction ». La casse de la pièce étant très brève, on pourrait croire qu’aucun signe avant-coureur n’a permis de prédire la casse de l’éprouvette. Sauf que quand on analyse la mesure réalisée lors de cet essai, on peut estimer que dès que la trace n’est plus droite, donc dès lors qu’on quitte le domaine de déformation élastique et de son module d’Young, on entre dans celui de la déformation plastique, et on commence surtout à détériorer notre pièce de façon irréversible ! C’est, ni plus ni moins, que l’annonce que la pièce va bientôt casser. Et ça, un scientifique qui observerait cette caractéristique se tracer en temps réel saurait (dans l’absolu) donner l’alerte avant que la pièce casse, permettant ainsi de la changer tant qu’il est encore temps !

Maintenant, baser l’analyse sur la collecte de données d’un seul composant, c’est bien, mais pas forcément représentatif. Tout comme on vient de voir qu’il faudrait peut-être aussi croiser plusieurs données pour modéliser au mieux le comportement d’un composant. Toujours est-il que tous les composants ne cessent pas de fonctionner au bout d’un même nombre défini X de cycles ou d’heures de fonctionnement, ce serait trop beau. Comme pour les humains, dont la vie dure plus ou moins longtemps selon les individus en fonction de plein de paramètres. Il peut y avoir des composants qui vont avoir une durée de vie plus courte, et d’autres, plus longue.

Les modèles de calcul

C’est là qu’entrent en jeu les modèles de calculs et intelligences artificielles. On a sans doute tous déjà créé des graphiques sur un tableur informatique. Eh bien la clé de la maintenance prédictive, le fondement de son raisonnement, si on veut faire une analogie presque simpliste, c’est un peu la détermination de la courbe de tendance que l’on peut ajouter à un graphique. Pour les amateurs de mathématiques, c’est trouver l’équation de la courbe qui pourrait modéliser les données expérimentales, pour pouvoir ensuite calculer des points particuliers qui ne sont pas encore survenus. A partir des données mesurées en temps réel, c’est comme si on déduisait avec un modèle mathématique, une courbe de tendance qui modélise le comportement de l’élément.

En gros, c’est comme les prévisions météo : on mesure des paramètres physiques (pression atmosphérique, vents, hygrométrie…), et avec de puissants modèles mathématiques, on arrive à créer des scénarios d’évolution qui servent de prévision en fonction de l’indice de confiance qu’on leur confère.

Cela peut ainsi nous donner une estimation de la fin de vie du composant (ou de fin de conformité) grâce à l’analyse de signes avant-coureurs, alors qu’ils peuvent même être encore imperceptibles visuellement par un examen lors de sa dépose.

Cela veut donc dire que, par comparaison avec une maintenance préventive, qui nécessite l’immobilisation de la rame une fois qu’un défaut est physiquement apparu (car signalé par le personnel de bord), pour une expertise manuelle, l’analyse des données mesurées en temps réel permet d’anticiper en voyant des phénomènes encore imperceptibles. Et tout cela se déroule pendant que la rame circule en service commercial, donc sans l’immobiliser. Et on gagne du temps.

De plus, cette estimation est constamment actualisée en fonction des données captées continuellement. Et comme une courbe de tendance ajoutée à un graphique Excel, plus on ajoute de points expérimentaux, plus la courbe de tendance sera précise et conforme au réel. Donc, plus la prévision sera fine, vérace, et permettra d’envoyer la bonne alerte de maintenance pour un diagnostic facilité, au bon moment, pour intervenir, réparer ou changer la pièce au moment le plus opportun en fonction de ce qu’elle vit.

Si on détecte que notre moteur de porte commence à faiblir, mais que le modèle nous donne une alerte maximale dans 25 jours, il ne va pas forcément y avoir d’intérêt à immobiliser une rame dans l’immédiat. Cela aurait été synonyme de la sortir du service commercial, peut-être même pendant un week-end de grands départs. Là, au contraire, le modèle nous donne la latitude de lui permettre de rouler pendant cette période pour planifier sa maintenance à un moment plus creux. Cela peut donc ainsi :

- donner une certaine souplesse aux gestionnaires de moyens dans l’affectation des ressources matériel roulant,

- permettre aux agents de maintenance de cibler à l’avance la pièce à remplacer dans le système, donc de gagner du temps sur le diagnostic et sur l’opération de maintenance. On peut ainsi reproduire à l’identique, les conditions d’apparition de certains défauts pour simuler et retrouver la panne, puisque les données d’état des composants du train ont été mesurées et potentiellement enregistrées.

C’est le gage d’une rame maintenue plus efficacement, immobilisée au moment opportun et le juste temps nécessaire à la résolution de l’anomalie.

C’est finalement ça, l’essence de la maintenance prédictive : déclencher de la maintenance « à la demande » en fonction de l’analyse de l’état de santé du train.

Train communicant et gestion des données

On comprend facilement que la clé du bon fonctionnement de ce système est la capacité à nourrir le calcul et la « prédiction ». Il semble donc primordial de rendre les individus communicants : tant avec le système nerveux du train dans lequel il est implanté (certaines informations pouvant être intéressantes à rapporter au conducteur ou au chef de bord par exemple), qu’avec une base générale de maintenance qui permette d’envoyer la bonne alerte au mainteneur, au bon moment. Et cela permet aussi, au passage, de pouvoir collecter et comparer dans cette base générale, les données qui proviennent de plusieurs trains, donc de pouvoir apprendre et adapter les intelligences artificielles. On se rapproche ici du concept de machine learning.

Au fond, c’est aussi ça le télédiagnostic : le mainteneur, tel un médecin, peut établir un diagnostic à distance en fonction des symptômes envoyées par le patient. Dans ce cas, les symptômes sont matérialisés par les données envoyées, et le patient n’est autre que la rame en question. Si une visite s’impose ensuite pour une intervention, on connaîtra déjà exactement les antécédents du patient, et on saura quelle opération effectuer. On s’y sera ainsi déjà préparé, donc en gagnant du temps.

C’est donc en grande partie pour cela que des trains comme TGV-M sont ultra connectés et envoient « 25000 variables rafraichies toutes les 100 millisecondes » vers le Train Control Monitoring (source : CIO Online). Ça fait quand même, chaque seconde, dix fois plus, soit 250000 données par TGV-M, qui traduisent l’état de santé des composants du train.

Et tout cela multiplié par le nombre de rames TGV-M, soit 115 commandées par SNCF Voyageurs à l’heure de la rédaction de cet article (et 12 par l’opérateur Proxima). Sans compter que ce système aura certainement tendance à se généraliser sur les futures générations de matériel roulant, pour devenir le futur standard de la maintenance.

Il apparaît ainsi évident que la « data » au sens large devienne un enjeu majeur des problématiques aussi dans le domaine de la maintenance des trains : tant dans leur acquisition, que dans leur transmission, et dans leur stockage.

Pour ce qui est de l’acquisition, si j’ai pu faire le parallèle avec les données récoltées sur les rames d’essais en circulation, il convient tout de même de dissocier deux choses :

- l’étude du comportement des composants d’un prototype (comme lors des essais de mise au point et d’homologation par exemple, avec l’installation de capteurs et autres jauges de contraintes, capteurs de déformations, etc.), qui vise à découvrir (et valider) le fonctionnement du train, à nourrir une sorte de connaissance technique du train, à connaître son comportement pour, si besoin, effectuer les modifications nécessaires. Il y a là un but de « recherche et développement« . On va chercher à travailler sur la mise au point du train pour valider sa conformité à un référentiel technique.

- la surveillance d’un train en service, qu’on peut assimiler à du « monitoring ». Comme dans le domaine médical, on ausculte au travers de la mesure de données pour s’assurer que tout va bien, ou justement pour pouvoir détecter les anomalies.

Demain, la quantité de données augmentant, et la transmission du bord vers le sol devant s’effectuer continuellement, les rames devront envoyer des paquets de données tout au long de leurs trajets. Se posent alors plusieurs questions :

- en matière de connectivité : à 320 km/h, les utilisateurs du wifi à bord ou d’appareils utilisant une transmission de données le savent, la stabilité de la connexion réseau est très fragile. Le terminal devant changer d’antenne relais extrêmement régulièrement, la connexion est instable et ne permet généralement pas de transferts importants de données. Reste à découvrir ce que représentent ces 25000 données envoyées toutes les 100 millisecondes par chaque TGV-M…

- en matière de cybersécurité : il va de soi que les données, qui sont « descendantes », ne présenteraient dans l’absolu pas de risque de « piratage ». Donc pas de panique, il n’est pas ici question de « prendre le contrôle du train à distance par un pirate ». Toujours est-il que c’est comme quand vous téléversez vos photos personnelles vers un serveur en ligne : vous préférez que vos données restent privées et que vos photos ne soient pas captées en chemin par une tierce personne. Là, c’est la même chose. Les échanges de données doivent être sécurisés et protégés contre les cyber-attaques. Personne n’aimerait que ses données soient captées par quelqu’un, sans savoir ce qu’il voudrait en faire par la suite…

- Enfin sur le stockage, en fonction du poids de données que cela représentera, cela sera (ou non) une question : stockage à bord du train ? Uniquement au sol ? Dans une base propre à chaque technicentre, donc au lieu d’affectation des rames, ou au contraire dans une base commune où chaque technicentre pourra observer l’état de n’importe quelle rame ?

Ces derniers points sont autant de questions sur lesquelles aucune information, à ce jour, n’a été dévoilée pour y répondre. Le présent article n’a d’ailleurs aucunement vocation à établir une quelconque réponse : on comprend aisément que ces points seront stratégiques pour les entreprises ferroviaires à l’avenir. Mais c’est toutefois l’ouverture que l’on peut naturellement trouver à notre sujet. Il n’y a aucun doute sur le fait que ces questions ont évidemment été anticipées et que les solutions adéquates ont été mises en œuvre. La collecte, le traitement et la sécurisation des données deviennent un enjeu à part entière pour les années à venir. A l’heure où les intelligences artificielles se mettent au service de l’humain, comme des compagnons qui jouent le rôle de nouveaux maillons de la chaîne des métiers, de nouveaux défis se dressent devant nous. Les limites appréhendées du système ferroviaire ont permis depuis plusieurs décennies d’évoluer dans un environnement connu et sécurisé, grâce notamment aux records établis par le système TGV. S’il en ressort une réelle expertise et maitrise en la matière. les nouvelles générations de matériels roulants révèlent de nouveaux enjeux dans des domaines qu’il faut explorer. C’est l’occasion de toujours continuer à enrichir notre connaissance d’un système éprouvé, pour lui permettre demain, de donner plus que jamais le meilleur de lui-même, et de nous donner les moyens de l’exploiter de la manière la plus juste qui soit. En un mot, pour faire « Mieux », avec un grand « M ».